EREMA® (ELECTRIC RESISTANCE MATERIAL)

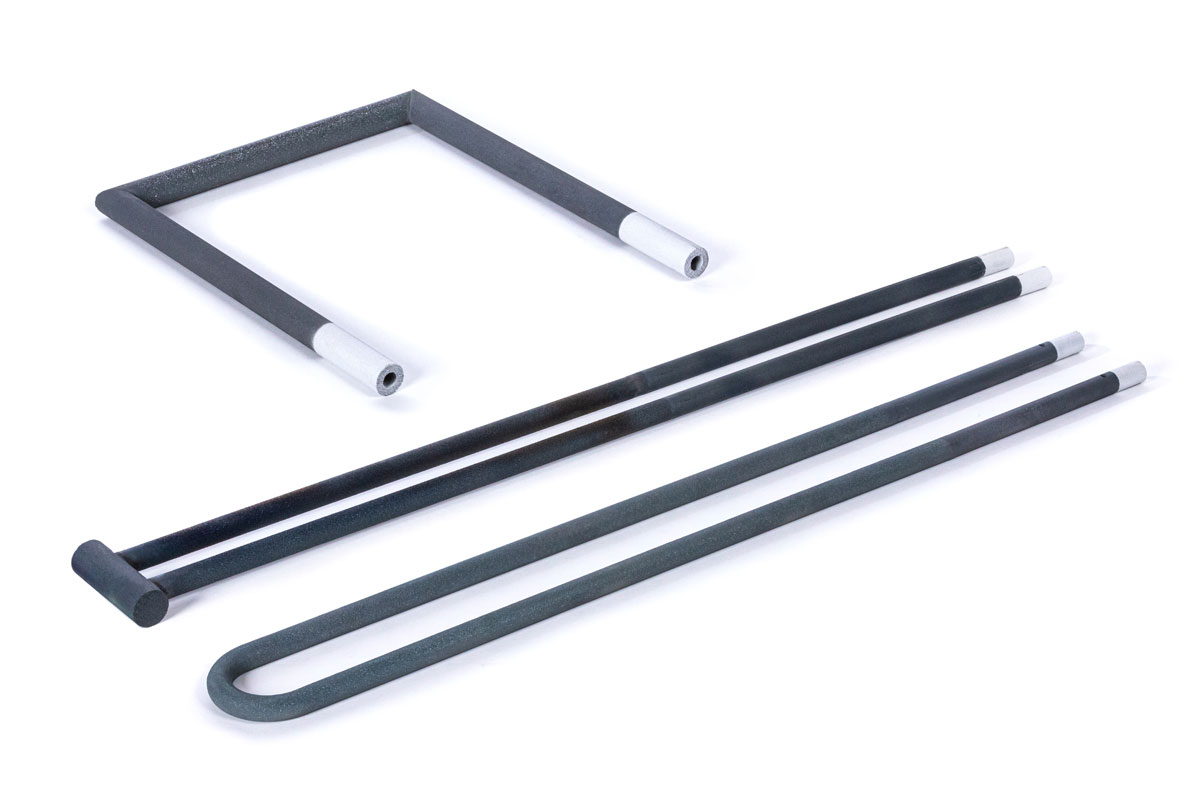

【炭化けい素発熱体 Silicon Carbide Heating Element】

エレマ発熱体は高純度SiCから成り、わが国で最初に市販された炭化けい素発熱体です。 1927年(昭和2年)市販以来、豊富な経験にもとづいて鋭意研究を重ね、独自の開発技術と内外の技術を結集して品質の向上・改良に努め、ここに業界最大の生産規模と共に最高品質の製品としてご好評いただいております。

エレマ発熱体の特長

- 最高炉内温度1600℃に耐えられます。

- 単位面積当りの発熱量が非常に大きい。(ニクロム発熱体の5~10倍です。)

- 強度が強く、衝撃に優れています。

- 化学的に極めて安定しています。

- 大気汚染、騒音公害のない熱源です。

- 水蒸気、有害ガス対抗用として各種コーティング施工品があります。

- 取り扱いが簡単です。

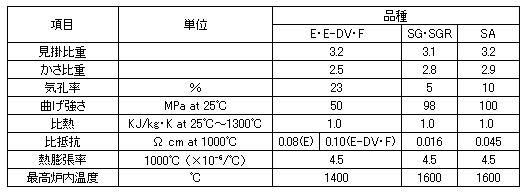

| 項目 | 単位 | 品種 | |||||

|---|---|---|---|---|---|---|---|

| E2 | E2-DV | F2 | SDL2 | SG・SGR | SA | ||

| 見掛比重 | 3.2 | 3.2 | 3.2 | 3.2 | 3.1 | 3.2 | |

| かさ比重 | 2.58 | 2.58 | 2.58 | 2.58 | 2.8 | 2.9 | |

| 気孔率 | % | 20 | 20 | 20 | 20 | 5 | 10 |

| 曲げ強さ | MPa at 25℃ | 60 | 60 | 60 | 50 | 98 | 100 |

| 比熱 | KJ/kg・Kat 25℃~1300℃ | 1.0 | 1.0 | 1.0 | 1.0 | 1.0 | 1.0 |

| 比抵抗 | Ωcm at 1000℃ | 0.08 | 0.10 | 0.10 | 0.08/0.10 | 0.016 | 0.045 |

| 熱膨張率 | 1000℃(x10-6/℃) | 4.5 | 4.5 | 4.5 | 4.5 | 4.5 | 4.5 |

| 発熱体 表面温度 |

℃ | 1400 | 1400 | 1400 | 1400 | 1600 | 1600 |

| エレマ径 | mm | 16~30 | 16~30 | 35~50 | 14~50 | 16~55 | 16~35 |

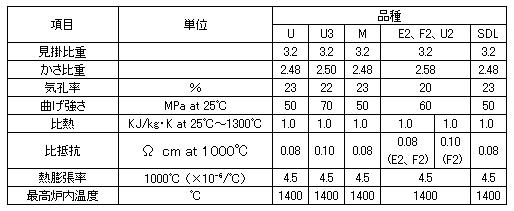

| 項目 | 単位 | 品種 | |||||||

|---|---|---|---|---|---|---|---|---|---|

| U2 | U3 | M2 | E7・F7・U7 | ||||||

| 見掛比重 | 3.2 | 3.2 | 3.2 | 3.2 | |||||

| かさ比重 | 2.58 | 2.50 | 2.58 | 2.65 | |||||

| 気孔率 | % | 20 | 22 | 20 | 17 | ||||

| 曲げ強さ | MPa at 25℃ | 60 | 70 | 60 | 60 | ||||

| 比熱 | KJ/kg・K at 25℃~1300℃ | 1.0 | 1.0 | 1.0 | 1.0 | ||||

| 比抵抗 | Ω cm at 1000℃ | 0.08 | 0.10 | 0.10 | 0.08 | 0.08 | 0.10 | ||

| 熱膨張率 | 1000℃ (x10-6/℃) | 4.5 | 4.5 | 4.5 | 4.5 | ||||

| 発熱体 表面温度 |

℃ | 1400 | 1400 | 1400 | 1400 | ||||

| エレマ径 | mm | 16~30 | 35~50 | 16~30 | 12~30 | 20~30 | 35~40 | ||

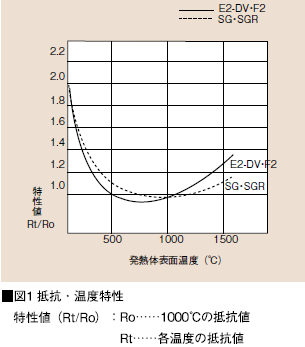

図1に示すように”エレマ”の抵抗温度特性は650℃~700℃までは負性(温度が上昇するとともに抵抗値が下がる)ですが、それ以上の温度になると正性(温度が上昇するとともに抵抗値が上がる)の温度係数を持っています。

なお、エレマ抵抗値は通常、空中開放1000℃で測定した抵抗値であり、常温で測定した抵抗値とは著しく相違しますので、(図1をご参照ください)抵抗値についてはご注意ください。

エレマは安定した高純度炭化けい素から成っており、金属ヒーターより耐高温性、耐酸化性、耐浸食性では優れております。実際にエレマを高温度で使用する場合は水蒸気、水素、窒素、硫黄、ハロゲンなどのガス雰囲気および融解したアルカリ、アルカリ塩(K2CO3、KCI、KOH、NaF等)、融解鉄属(Fe、Ni、Co等)、一部の金属酸化物(CuO、Pb3O4、FeO等)などと接触しますとこれと反応し、浸食あるいは酸化などの影響を受けます。

なお、ガス雰囲気での取扱いについては「雰囲気」の項目をご参照ください。エレマを浸食する前記物質を取り扱う場合は、直接エレマに触れないよう炉の設計の際、注意が必要です。

エレマ発熱体の寿命

炭化けい素発熱体は、一般的に大気雰囲気では使用中徐々に酸化してけい酸が生成し次第に電気抵抗が増加していわゆる劣化が起こります。

この酸化反応は次式で示されます。

SiC + 2O2 → SiO2 + CO2

炭化けい素(SiC)が大気中の酸素(O2)と反応し、発熱体の表面から順次酸化され、絶縁物であるけい酸(SiO2)を生成し、その量が増加するため、電気抵抗が増大します。この酸化反応は約800℃から始まり、温度が高くなると反応が早くなります。使用の初期段階はこの反応が急速に進みますが、次第に緩慢となります。

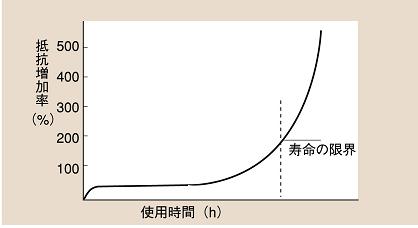

電気抵抗の変化は一般には図11のようになり、寿命の限界はE型・E-DV型・F型・U型・M型の場合、初期の抵抗の約3倍(SG・SGRは1.7倍)まで増加した時を目安としてください。この理由は抵抗が約3倍近くまで増加しますと、それぞれの抵抗値のバラツキが大きくなり、また一本毎の発熱分布も悪くなり、その結果炉内温度分布が悪くなります。

また、炭化けい素発熱体は寿命に近くなりますと抵抗増加だけでなく、気孔率の変化、強度劣化による折損などを起こしますのでご注意ください。特にSG型・SGR型は寿命に近くなりますと溶断を起こしやすくなります。

発熱体の寿命、すなわち抵抗値が初期の約3倍になるまでの時間は次の使用条件によって相当差がありますのでご注意ください。

(1)使用温度

(2)表面負荷密度

(3)炉内の雰囲気および処理物

(4)通電方法

(5)結線方法

(6)その他発熱体の取付け方法

などによって差がありますので、以下これらについて詳しくご説明いたします。

図10 抵抗増加曲線(E2・E-DV2・F2)

使用温度

エレマの温度が高いほど寿命は短くなります。特に炉内が1400℃(E2・E-DV2・F2・U2・M2)、1600℃(SG・SGR)以上になると酸化速度が速くなり短寿命になります。したがってエレマの表面温度をできるだけ低くして使用することが望ましいわけです。すなわち炉内温度とエレマの温度差をできるだけ少なくすることが必要です。これについては次項の表面負荷密度(W/cm2)において説明します。

表面負荷密度

エレマに加えられる電力の大きさを表す場合、エレマの発熱部表面積1cm2当りに加えられる電力をもって表し、これを表面負荷密度、または表面負荷(W/cm2)といいます。

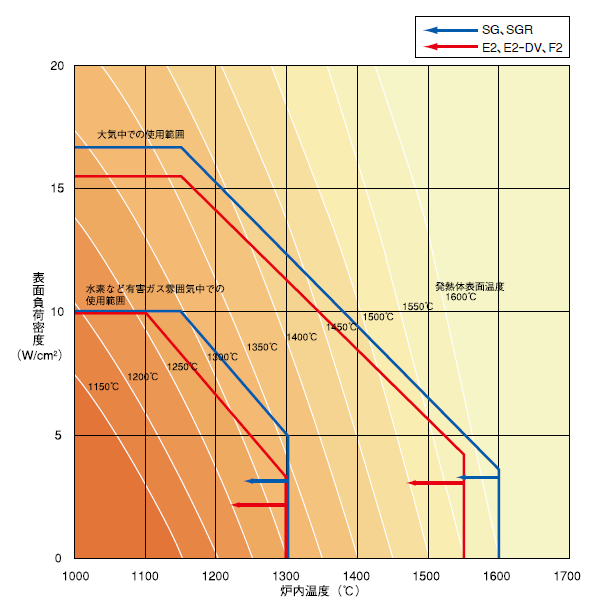

エレマの表面負荷密度(電力)を大きくすると温度が高くなりますが、温度が高くなるほどエレマの寿命が短くなります。同じ炉内温度でも図11に示すように表面負荷密度が大きいと、発熱体表面温度が高くなります。

図11 炉内温度と表面負荷密度および発熱体表面温度

表面負荷密度の限界

図11における使用範囲の線は、あくまでも限界線であり、実用的には限界線の1/2~1/3程度の表面負荷で使用されています。

エレマの定格

エレマの定格は、エレマ端部に表示しておりますが、この定格電流は、開放大気中で発熱体表面温度を1000℃に保つ値であり、この場合表面負荷密度は15W/cm2程度となります。

この定格電圧、電流で、炉内のエレマを通電しますと過負荷となりますので、ご注意ください。

注意事項

太物(直径がφ30以上)のエレマ発熱体は急昇温によりクラックが入り、エレマ発熱体が折損する恐れがありますので、昇温スタート時は炉の定格電圧の1/3程度から徐々に昇温するようにしてください。

通電方法(断続と連続運転)

電気炉を昼夜連続運転する場合と、断続して運転する場合とでは、前者のほうが寿命が長くなります。

炭化けい素発熱体は、使用中に炭化けい素の表面が酸化してけい酸皮膜が生成されます。長時間使用していると、このけい酸皮膜は徐々に増加し発熱体の抵抗が増加します。このけい酸皮膜は結晶変態点付近(270℃)において異常膨張、収縮を起こします。断続使用でこの温度付近を上下しますとこの皮膜の破壊がくり返され、酸化が促されます。

したがって停電などにより炉温が室温近くまで下がった場合は急激に抵抗増加する場合があります。

エレマ発熱体の雰囲気による影響

近年炉内雰囲気制御を必要とする場合が多くなり、いろいろな雰囲気内におけるエレマの使用については、ご注意が必要です。

また、焼成中に処理物から揮発する種々な化学物質との反応についても同様です。

そこで、特殊雰囲気や腐食性物質に対し、エレマの老化を防ぐため各種のコート(保護被膜)を開発しています。適切なコートによりエレマの寿命を伸ばすことができます。

いずれの雰囲気においても、表面負荷は、できるだけ小さくすることをお勧めします。

| 雰囲気 | 影響 | 対策 | 推奨コート |

| 水蒸気 | 乾燥大気中の寿命に対し、1/5以下になる場合があります。 | 新設炉の試運転の時や長期間休止中の炉を再使用されるときは、低温で十分乾燥してから昇温します。 | Uコート |

|---|---|---|---|

| 水素ガス | 水素中ではエレマの温度が1350℃以上になりますと急速に抵抗増加し、機械的強度も低下します。ガスの乾湿の状態により寿命は、大きく異なります。 | 炉内温度は、1300℃以下で使用されることをお勧めします。表面負荷は小さくすることをお勧めします。(「寿命」項目の図11をご参照ください) | |

| 窒素ガス | 1400℃以上で炭化けい素と反応して窒化けい素を生成し、寿命を短くします。露点の影響については、水素ガスの場合と同じです。 | 炉内温度は、1300℃以下で使用されることをお勧めします。表面負荷は小さくすることをお勧めします。(「寿命」項目の図11をご参照ください) | Nコート |

| アンモニア 変成ガス |

水素ガス・窒素ガスの場合と同じです。 | 炉内温度は、1300℃以下で使用されることをお勧めします。表面負荷は小さくすることをお勧めします。(「寿命」項目の図11をご参照ください) | Nコート Pコート |

| 分解反応ガス | 炭化水素を含む雰囲気では、エレマ表面に分解した炭素が付着し、短絡を起こす場合があります。 | 時々炉内に空気を導入し、炭素を燃焼してください。炉の構造も分解した炭素による短絡が起こらないようエレマの間隔を広くしてください。 | |

| 硫黄ガス | エレマの温度が、1300℃以上になりますと発熱体表面が侵され急速に抵抗増加します。 | 炉内温度は1200℃以下でご使用ください。(「寿命」項目の図11をご参照ください) | |

| 真空 | 高真空中では保護膜となるSiO2が生成せず、炭化けい素自身も分解するため、寿命が短くなります。 | 0.13Pa以上の圧力および1100℃以下でご使用ください。 | Pコート |

| その他 | 処理物から発生する各種物質、例えば鉛、アンチモン、アルカリ土類の化合物は、エレマと反応して寿命を短くする場合があります。 | 予め処理物から、これらの物質を除去してください。炉内に排気口を設けて、排出してください。 | Hコート Pコートなど |

※コートの選択を誤ると、逆効果になる場合があります。

その他、特殊コートも用意していますので、お問い合わせください。

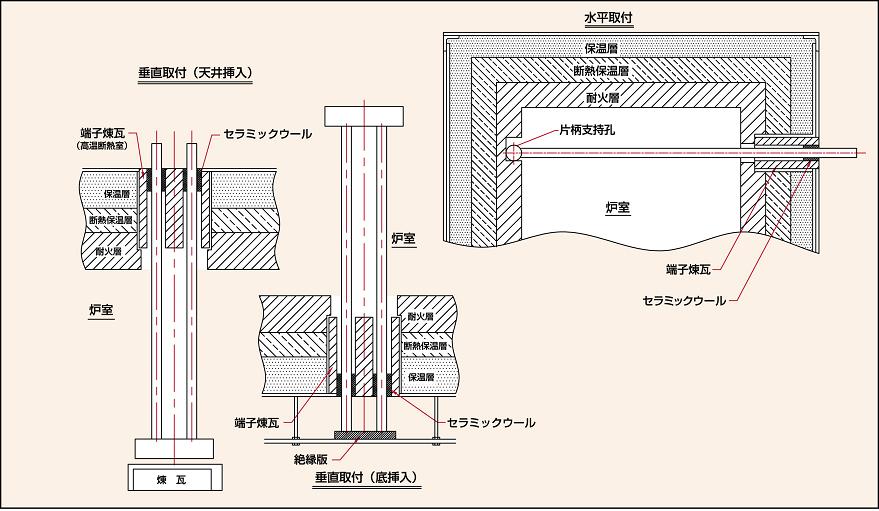

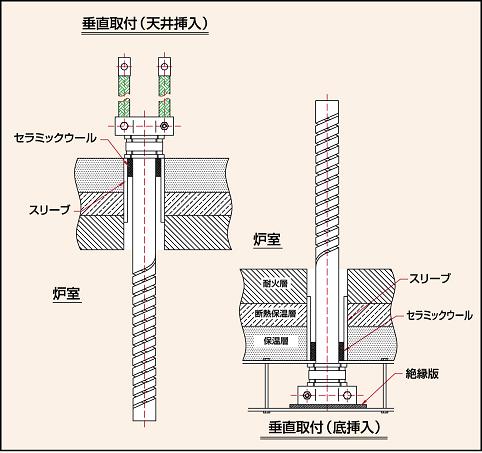

エレマ発熱体の取付方法

1) エレマの取付けの際には、特に衝撃を与えないよう、取り扱いにご注意ください。

2) エレマ発熱体の煉瓦貫通孔は、次の範囲ではエレマ外径の1.5倍の径が目安となります。

φ20mm以下のサイズの場合、煉瓦層150mmまで、および

φ25mm以上のサイズの場合、煉瓦層250mmまで

(1)煉瓦層が上記より大きい場合は、貫通孔の径をさらに5mm大きくします。

(2)SG型の発熱体を使用する場合は、上記の目安より5mm大きくします。

3) エレマは電気絶縁性は付与していませんので導電物との接触による漏電や人体への感電には十分注意してください。

4) エレマを取付ける場合、同一回路のエレマの負荷を均等にするため、できるだけ電流値を揃えることをお勧めします。エレマの端部に書かれている初期の定格電流値を参考にして、電流値の近いものを集めて同一回路にセットしてください。

5) 発熱部が炉内の中央に位置するように、炉壁から露出するエレマの端部の長さを両側同じにしてください。

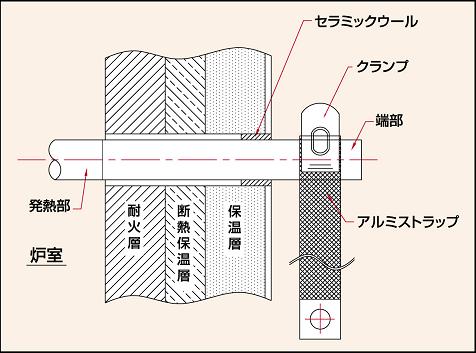

6) エレマの位置は炉壁貫通孔の中心になるよう取り付け、図12のように周囲をセラミック・ウールで軽く充填してください。

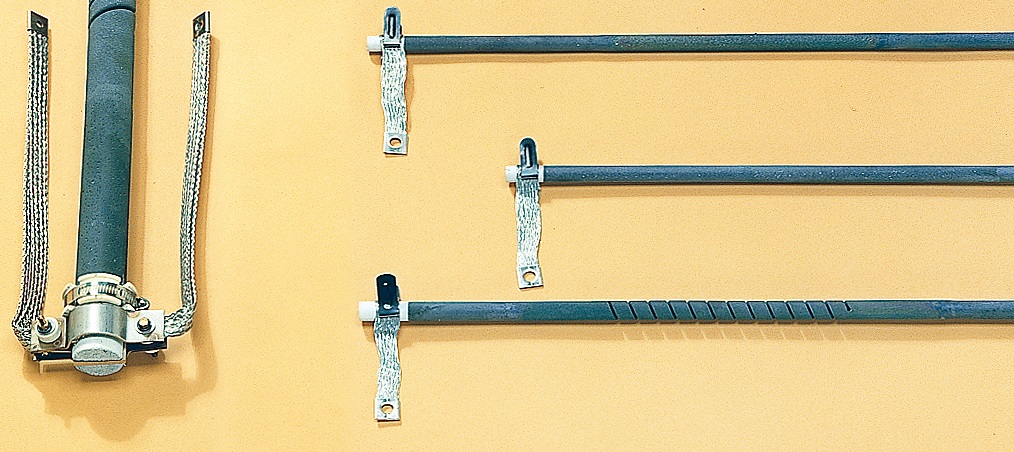

図12 クランプ式取付要領

7)接続端子を取り付ける場合はクランプやストラップが炉壁と接触しないように、またストラップは指1本の弛みをもたせるように注意してください

8)結線が終わりましたら指先で軽く押してみて発熱体が楽に動くのを確認した後、通電してください。

9)エレマを交換する場合は、同一回路のエレマ全数を新品と取り替えることをお勧めします。新旧の抵抗の違いにより、負荷のバランスが崩れて新品に多くの負荷がかかり、通常の寿命より短命になる場合があります。

なお老化したものは、老化したものだけを同一回路に揃えてご使用ください。

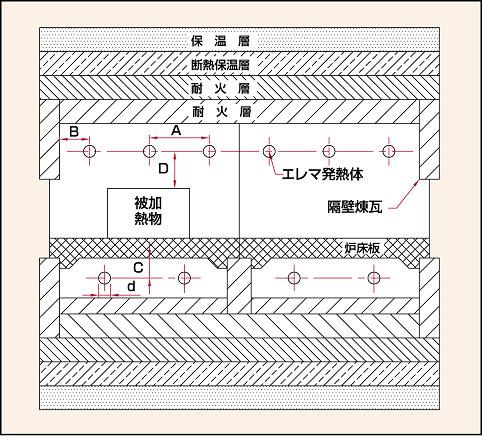

10)発熱体の取り付け間隔は図6に示した数値よりゆとりをもって取り付けてください。

図13 発熱体の取付間隔

【推奨する発熱体間隔】

d:発熱体の直径

A:発熱体の間隔 2d以上

B:発熱体と側壁煉瓦の間隔 2d以上(最低30mm)

C:炉床板と発熱体の間隔 2d以上

D:被加熱物と発熱体の間隔√2A以上

SG型・SGR型の取付け上の注意

SG型・SGR型は、スパイラルに溝を切ってあります。そのため、他の品種より衝撃に弱いので、取り扱いは特に注意してください。

1) ほかの発熱体と異なり、膨張収縮によって多少回転しますから、エレマ貫通孔とストラップには余裕をもたせてください。

2) 高温度で使用される炉の場合は、並列結線にしてご使用ください。

3) SGR型を取り付ける場合、側壁貫通孔に高純度のアルミナチューブを挿入することをお勧めします。(これは煉瓦のずれや、耐火物の破片などが付着し、電気短絡を防止するためと、吊下げ使用の場合、エレマを貫通孔の中心に保持することに役立ちます)。

セラミック・ウールを充填する場合は、エレマの端部にあらかじめウール材を巻きつけて、そのウール材と共に貫通孔に挿入してください。

4) SGR型を水平に取り付ける場合は、片端で支えるだけでなく、炉内壁に孔を設けて支持してください。

図14 SGR型の取付方法

図15 U2型の取付方法

エレマ発熱体の選定方法

函型電気炉の電気容量の決め方

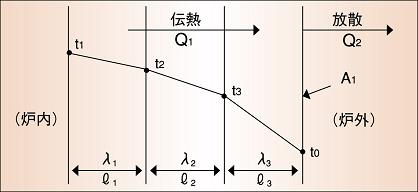

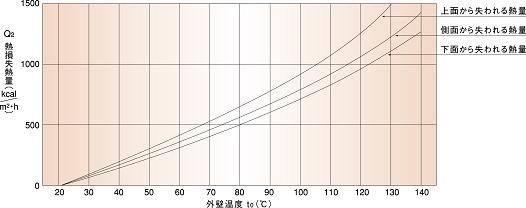

各炉壁を通して流れる熱量から、下図および下式から概略求められます。

図16

なお、本計算式には昇温時間および処理物の熱容量の要素は含まれておりません。

図17 外壁温度と放散熱量との関係

結線方法

エレマの結線は、一般的には直並列結線を組合せて使います。

この場合の直列は2本もしくは2段直列を限度とします。特に炉内温度が1350℃を越えるような高温の場合は並列結線とします。

三相結線は開放デルタ結線(単相3回路)をお勧めします。

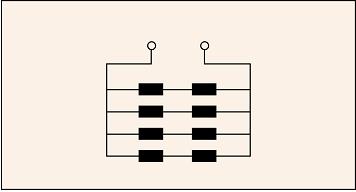

1.単相並列結線(図18)

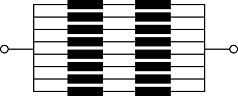

2.単相2本直列並列結線(図19)

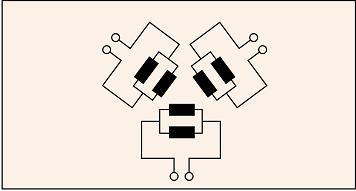

3.開放デルタ結線(図20)

図18 単相並列結線

図19 単相2本直列並列結線

図20 開放デルタ結線(単相3回路)

エレマの回路定格電圧の計算

次の式により求めることができます。

ただし、

V : 回路定格電圧[V]

Pm : 設備電力[W]

r : エレマの1000[℃]における抵抗[Ω](規格表参照)

S : シリーズ結線数[本]

P : パラレル結線数[本]

(計算例)

設備電力Pm=16[kw]

2S-8P(2本シリーズ、8本パラレル)結線、

エレマE 16×400×300(2.21Ω)を使用すると

=94.0 → 90[V]

ここで求められた数値(94.0V)は、5V単位の数値(90V)

に切り下げてください。

電力制御装置

前記のように、エレマは使用中に抵抗増加しますので、抵抗変化に対する電圧補償装置が必要となってきます。この目的で多段タップ付の単捲変圧器またはサイリスタ制御装置が使用されております。

最近の傾向として整合用変圧器付サイリスタを使用した電力制御装置の利用が大半をしめています。それは次のような利点があるためです。

(1)可動部がなく無接点制御ですから長寿命です。

(2)応答速度が非常に速いので精密な温度管理ができます。

(3)PID(比例・積分・微分)、プログラムなどの制御が容易ですから温度調節の完全自動化ができます。

(4)従来の電力調整器に比べ小型で軽量です。

(5)取り扱いが簡単で運転の信頼性が高く保守が容易です。

電力制御装置容量

一般にエレマ電気炉は設備電力kWで表示されておりますが、変圧器、サイリスタは皮相電力kVAで表示されます。変圧器の容量としては、10%の余裕をもたせております。

kVA=1.1×Pm

例として電気炉の設備容量が30kWであれば、変圧器は33kVAとなります。

サイリスタ用整合変圧器の場合は次項の方法で容量を決定します。

kVA=(1.15~1.20)×Pm

二次電圧補償範囲

「エレマ発熱体の寿命」の項で説明しましたが、E2・E2-DV・F2・U2・M2で初期抵抗の3倍、SG・SGRで1.7倍程度抵抗が増加したら取り替えが必要となります。したがって電圧補償範囲としては定格電圧の

E2・E2-DV・F2・U2・M2の場合 1.73倍

SG・SGRの場合 1.3倍

となります。

サイリスタ用整合変圧器の場合は二次電圧範囲は3~4段タップにて、電圧補償します。

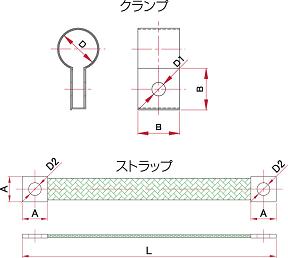

エレマ発熱体の接続端子

エレマにはクランプとストラップが付属しています。ストラップをエレマ端部円周方向に一様に巻きつけ、クランプで均一に加圧するよう正しく押さえ込んでください。炉体の構造により、接続端子が加熱され易い高温炉・雰囲気炉には耐熱締付型端子をご使用ください。

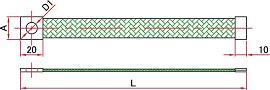

SL型ストラップ/SH型ストラップ

SL型

SH型

■ストラップ規格表(単位:mm)

SL-14142010

75

| No. | エレマ径(φ) | L | DL | A | D1 | 定格電流値 (単位:A) |

|

|---|---|---|---|---|---|---|---|

| SL-12 | 12 | 150 | 12 | 7 | 30 | ||

| SL-14 | 14 | 20 | 10 | 75 | |||

| SL-16 | 16 | ||||||

| SL-20 | 20 | 180 | |||||

| SL-25 | 25 | 200 | 23 | 100 | |||

| SH-30 | 30 | 250 | 25 | 13 | 300 | ||

| SH-35 | 35 | 300 | 350 | ||||

| SH-40 | 40 | ||||||

| SH-45 | 45 | ||||||

| SH-50 | 50 |

材質:アルミニウム

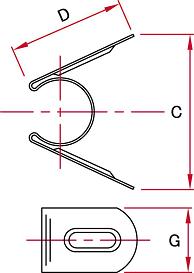

HV型クランプ

■HV型クランプ規格表 (単位:mm)

| No. | エレマ径(φ) | D | G | C |

|---|---|---|---|---|

| HV-12 | 12 | 30 | 12 | 30 |

| HV-14 | 14 | 35 | 14 | 40 |

| HV-16 | 16 | 16 | ||

| HV-20 | 20 | 40 | 20 | 55 |

| HV-25 | 25 | 45 | 25 | 60 |

| HV-30 | 30 | 55 | 30 | 75 |

| HV-35 | 35 | 65 | 35 | 85 |

| HV-40 | 40 | 70 | 40 | |

| HV-45 | 45 | 80 | 95 | |

| HV-50 | 50 |

材質:SUS304

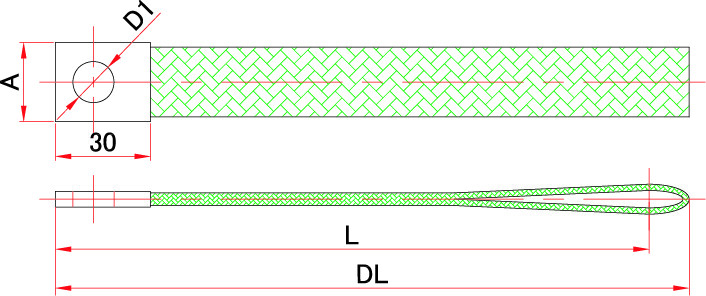

耐熱締付型端子(クランプおよびストラップ)

■耐熱締付型端子規格表 (単位:mm)

| クランプ | ストラップ | 締付ボルト | ストラップ 定格電流値 (単位:A) |

|||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| エレマ径 (φ) |

No. | D | B | D1 | No. | L | A | D2 | ネジ径 (φ) |

長さ | ||

| 12 | G-12 | 13 | 17 | 7 | GH-12 | 90 | 17 | 7 | 5 | 20 | 150 | |

| 14 | G-14 | 15 | 20 | 10 | GH-14 | 20 | 10 | 8 | 30 | |||

| 16 | G-16 | 17 | 22 | GH-16 | 100 | 22 | ||||||

| 20 | G-20 | 21 | 25 | GH-20 | 120 | 25 | 200 | |||||

| 25 | G-25 | 27 | 30 | GH-25 | 140 | 30 | 35 | 225 | ||||

| 30 | G-30 | 32 | 35 | 13 | GH-30 | 300 | 35 | 13 | 10 | 40 | 300 | |

| 35 | G-35 | 37 | 40 | GH-35 | 40 | 45 | ||||||

| 40 | G-40 | 42 | 45 | GH-40 | 50 | |||||||

| 45 | G-45 | 47 | 50 | GH-45 | ||||||||

| 50 | G-50 | 52 | GH-50 | |||||||||

材質:クランプ···アルミニウム、SUS304

材質:ストラップ···アルミニウム

エレマSGR型の接続端子